Qu’est-ce que l’automatisation industrielle ?

NOVUS est une compagnie avec plus de 30 ans d’activité dans le segment de l’automatisation industrielle, développant des solutions et des produits pour plusieurs industries. Cependant, le terme « automatisation industrielle » peut être inconnu pour ceux qui ne sont pas familiarisés avec le secteur.

Alors, l’automatisation industrielle, qu’est-ce que c’est ?

On peut dire, d’une manière simplifiée, que l’automatisation industrielle est l’optimisation des processus industriels au moyen de systèmes automatisés, c’est-à-dire l’utilisation de technologies dans processus spécifiques avec le but d’augmenter la productivité et l’autonomie, d’améliorer les conditions de travail et de simplifier certaines opérations. Avec l’automatisation des processus de fabrication et la réduction de l’effort humain qui en résulte, on gagne plus de sécurité dans l’exécution des tâches, car on peut éliminer ou simplifier les services considérés comme dangereux.

Aujourd’hui, l’automatisation industrielle est un concept intrinsèquement lié à l’Industrie 4.0, qui inclut l’Internet des objets et l’informatique en nuage dans la recherche d’usines de plus en plus intelligentes. Cependant, bien avant l’invention de l’ordinateur, on cherchait déjà à augmenter l’efficacité dans les usines.

De la révolution industrielle à la connectivité sans fil

Depuis la seconde moitié du XVIIIe siècle, la société cherche des avancées dans le domaine de l’automatisation. Dans cette période, le système de production agraire et artisanale commençait à devenir industriel, surtout en Angleterre. Là, les premiers appareils simples et semi-automatiques ont été développés et les machines ont été adaptées pour remplacer les activités manuelles, augmentant ainsi l’efficacité de la production. Les actions étaient contrôlées par des pièces mécaniques, qui « automatisaient » les étapes les plus répétitives du travail.

De nombreuses avancées technologiques ont eu lieu pendant la première révolution industrielle, comme le remplacement de l’énergie musculaire ou hydraulique par l’énergie de la vapeur. Dans la première moitié du XIXe siècle, nous avons vu apparaître les télégraphes, les premières initiatives dans le domaine de l’électricité et l’avancement des industries du textile et de la métallurgie.

Cependant, ce n’est qu’après la Seconde Guerre mondiale, au XXe siècle, que les premières machines à commande numérique et les systèmes de régulation des processus apparaissent. À cette époque, des circuits intégrés analogiques ont également été créés, ce qui a donné naissance à une nouvelle génération de systèmes automatisés.

Dans les années 1970, les premiers ordinateurs commencent à être utilisés pour contrôler les grands systèmes d’automatisation. Néanmoins, en raison de leur maintenance couteuse et de leur programmation difficile, ils ont été remplacés par des automates programmables industriels, des appareils beaucoup plus avancés et développés spécialement pour les processus industriels.

Dans les années 1990, la technologie permettait déjà des circuits et des ordinateurs à haute capacité de traitement, générant des systèmes d’automatisation plus efficaces, rapides et fiables. Cette technologie rendait possible une production à plus grande échelle, combinant la réduction des coûts et l’optimisation de l’espace avec une fiabilité et une sécurité technique accrues.

Aujourd’hui, à la première moitié du XXIème siècle, l’automatisation fait déjà partie de notre quotidien, même à l’intérieur de nos maisons, où nous disposons de capteurs qui régulent la température de la climatisation, de réveils programmés pour sonner à des heures prédéfinies et une multitude d’appareils intelligents, de plus en plus connectés.

L’automatisation industrielle aujourd’hui

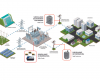

Les ordinateurs constituent la base principale de l’automatisation industrielle contemporaine. Les réseaux utilisés dans l’industrie sont nés du besoin de communication entre appareils et systèmes différents. Aujourd’hui, l’automatisation repose sur des systèmes cyber-physiques qui contrôlent les processus matériels et gèrent la prise de décision de manière complètement décentralisée. Grâce à l’avènement de l’IoT, ces systèmes sont capables de « dialoguer » simultanément avec plusieurs machines et envoyer des informations en temps réel aux managers et superviseurs. Toutefois, les systèmes électroniques et mécaniques plus simples sont toujours utilisés dans de nombreux secteurs, car, en plus d’avoir un coût de mise en œuvre plus faible, il existe encore des processus dans lesquels le travail humain est fondamental pour la qualité du produit.

Actuellement, l’automatisation industrielle se concentre sur six principes :

- Interopérabilité : la capacité des systèmes, des machines, des postes d’assemblage, des produits et des humains à se communiquer via l’Internet des objets et l’informatique en nuage.

- Virtualisation : des capteurs de données interconnectés créent des simulations de l’environnement industriel, permettant le suivi et la surveillance à distance de tous les processus.

- Décentralisation : grâce aux systèmes, les machines n’ont pas besoin d’intervention humaine pour prendre des décisions conformément aux besoins de production.

- Capacité en temps réel : elle consiste en une collecte et une analyse de données de manière instantanée.

- Orientation service : la mise en disposition des services, qu’ils soient de systèmes ou humaines, par l’informatique en nuage.

- Modularité : la capacité à adapter la production de manière flexible, au moyen de l’extension, du remplacement, du retrait ou de la mutation des modules.

Trois domaines sont également chargés d’assurer le fonctionnement conjoint de ces principes dans le domaine de l’automatisation industrielle : l’électronique (l’architecture et la mise en œuvre matérielle) ; la mécanique (les appareils d’actionnement) et la technologie de l’information (les logiciels de contrôle du système).

Les systèmes d’automatisation doivent disposer de réseaux de communication capables d’assurer la vitesse et, surtout, la sécurité dans l’échange de données entre capteurs, régulateurs et autres appareils impliqués dans le processus. Les réseaux sont aussi indispensables pour l’appareil de terrain, car ils permettent la gestion de l’information dans les régions dangereuses ou difficiles d’accéder. Depuis un centre de contrôle connecté au réseau, l’équipe de supervision disposera d’une vue d’ensemble du système n’importe quand, n’importe où, et sera capable de prendre des décisions au moment opportun.

Conclusion : des usines de plus en plus automatisées et des avantages sur plusieurs fronts

L’automatisation des processus dans les industries présente plusieurs avantages. D’abord, on préserve le standard de qualité : les spécialistes en normes de qualité sont d’accord sur le fait que les systèmes automatisés résultent en une plus grande excellence, car les machines sont conçues pour ne pas tomber en panne et fonctionner selon des normes strictes.

L’automatisation permet également à l’usine de travailler en mettant l’accent sur le zéro déchet, ce qui permet d’économiser des ressources énergétiques, humaines et des matières premières, avec une meilleure récupération des déchets.

Les systèmes automatisés rendent les processus industriels plus flexibles, non seulement en termes de capacité de production, mais aussi parce qu’ils permettent de modifier les paramètres de fabrication et les caractéristiques des produits. En outre, ils apportent plus d’exactitude et de sécurité technique, garantissant que les opérations complexes, insalubres ou dangereuses, qui ne pourraient jamais être effectuées par des méthodes manuelles, soient effectuées.

On sait que le secteur industriel est très exigeant en ce qui concerne les processus internes et externes, et l’automatisation industrielle permet une meilleure organisation de l’entreprise, en plus d’être un moyen d’apporter plus de sécurité pour la chaîne de production.

Les professionnels de l’automatisation doivent également s’adapter et être en constante évolution, car de nouveaux besoins peuvent découler de l’automatisation des usines. Autrefois, l’automatisation a remplacé le travail manuel répétitif et, de plus en plus, les domaines techniques comptent aussi avec les facilités apportées par l’automatisation.

L’automatisation industrielle est une réalité dans pratiquement tous les segments de l’industrie, car tous les marchés cherchent à améliorer leurs processus, leurs résultats, leur qualité et leur efficacité. De quoi votre entreprise a-t-elle encore besoin pour obtenir les meilleurs résultats avec les systèmes automatisés ? Contactez nos experts : NOVUS a toujours une solution pour dépasser vos attentes et atteindre vos objectifs.